Излишки или упущенные продажи: как разорвать порочный круг

Катя была в панике: «Заказ вышел всего на 23 паллеты, а вагон-то на 44. Не везти же полупустой? Может, добавить ещё товаров?»

Переживания Кати были понятны: она недавно в компании, и такое решение казалось ей логичным.

— С 23 паллет сразу до 44? Вы уверены?

— А что тут такого? — удивилась Катя.

Хотя бы то, что половина из этого просто ляжет мёртвым грузом на складе. Компания заплатит за то, что быстро не продаст.

— Тогда откажусь пока от заказа и подожду, — подытожила Катя.

— Но ведь ряд продукции этого поставщика уже практически закончился на складе и скоро начнутся упущенные продажи.

Прежде чем выбирать между ними или излишками, давайте посмотрим на третий путь. О нём расскажем в статье.

Найти излишки запасов и упущенные продажи

Одним ясным утром мы вылетели на внедрение в Москву. В прогнозы мы, конечно, не верим, но погода как будто намекала, что нас ждёт удачный день.

В компании нас встретила взволнованная Катя, которая сразу же погрузила в суть проблемы. Оказалось, накануне неожиданно уволился закупщик, на котором замыкался весь процесс заказов. Из отдела продаж на замену вызвали Катю — она блестяще знала ассортимент. Загвоздка была лишь в том, что она никогда не сталкивалась с закупками. И тут мы поняли: наш внутренний прогноз на удачный день начинает сбываться.

С Катей нам действительно повезло. У неё не было ни опыта, ни устоявшегося представления о том, «как всё должно быть». Это означало, что процесс можно выстроить с чистого листа. На первый взгляд кажется, что радоваться нечему. Но на практике работать с такими людьми намного продуктивнее: они не сопротивляются, готовы думать, рассуждать, задавать вопросы и внимательно слушать. Гораздо легче строить там, где нет старых фундаментов.

Мы сразу приступили к делу. Первым шагом Катя выяснила поставщиков из накладных, созвонилась с ними и узнала всю необходимую информацию по условиям поставок. Это нужно было для расчёта буферов запасов. И именно здесь перед нами открылась полная картина: мы увидели и раздутые излишки, и упущенные продажи по каждой позиции.

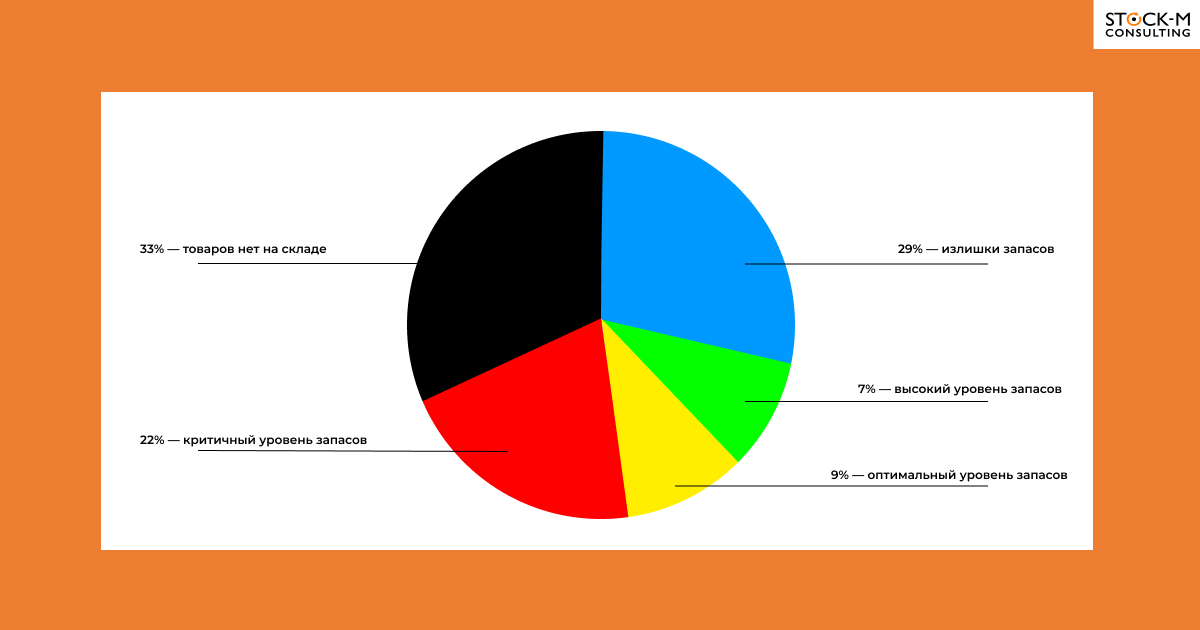

Если вы знакомы с цветовой палитрой буферов, то этот отчёт вызовет у вас ту самую, хорошо знакомую тревогу.

Синим цветом светились излишки — по 29% ассортимента запасы были выше буфера. Излишки заморозили миллионы рублей, которые могли работать, а не просто лежать на складе.

После наших пояснений, Катя напряглась. Даже не понимая всего процесса заказов, она сразу увидела, что так работать нельзя.

Но проблема была не только в излишках. Взглянув на диаграмму, мы увидели то, что тоже интересовало Катю — аут-оф-стоки:

- 33% товаров — «чёрные», среди которых были и самые ходовые. Их нет на складе, и компания теряет деньги из-за этого прямо сейчас.

- 22% — «красные». Они закончатся в ближайшие дни, а новая партия от этого поставщика сможет прийти только через три недели.

Вот почему у отдела продаж, из которого пришла Катя, частые проблемы: клиент есть, товара нет.

Мы показали Кате, как выглядит ситуация на данный момент: количество товаров с запасом в пределах буфера (красный, жёлтый и зелёный цвет) и количество товаров с излишками (синий).

StockM наглядно демонстрировал: любое неверное решение — будь то отказ от заказа или закупка лишнего — сразу отразится новыми всплесками упущенных продаж или излишками.

Катя нас внимательно выслушала и расстроилась.

— Получается, 55% ассортимента у нас либо уже нет, либо скоро не будет? — голос Кати дрогнул. — И при этом мы заморозили кучу денег в ненужных остатках?

Казалось, бизнес попал в ловушку: либо терять клиентов из-за пустых полок, либо разориться от излишков. Именно тогда Катя предложила: — Может, будем возить не вагонами, а грузовиками?

Вот почему с ней нам повезло —Катя не была скована стереотипом, что на логистике нужно экономить. Потому сразу же включилась в процесс поиска нестандартных решений. Её мысль была простой и очень верной: не ждать товар месяц, а привозить чаще.

Однако, с нами был ещё один участник разговора — логист Карина. Услышав предложение, она сразу же обозначила главное препятствие, и в её голосе читалась тревога:

— Паллета выйдет затратнее! Намного!

Возник неочевидный вопрос: Затратнее по сравнению с чем? С суммой излишков, которую вы видите сейчас? Или с упущенными продажами, которые увидите в следующих отчётах?

За 15 минут Катя проверила расчёты. Да, паллета в грузовике стоила дороже. Но был и огромный плюс: заказы в машине собрать гораздо быстрее. Это означало переход от 1–2 поставок в месяц к еженедельным заказам. Теперь можно было привозить только то, что действительно нужно, а не «добивать» вагон тем, что будет продаваться долго.

Кажется, Катя решила потихоньку идти нашим путем. Стало понятно, что бизнес будет жить.

Возить чаще — хранить меньше

Многие компании уверены: заказывать реже — выгоднее. И это кажется логичным, ведь транспортные расходы ощутимы и их легко посчитать. Если возить товар не раз в месяц, а четыре, то и затраты, на первый взгляд, вырастут вчетверо.

Парадокс в том, что выгоду от частых поставок не так просто разглядеть. Её сложно измерить, ведь никто обычно не считает, сколько клиентов и денег теряется из-за пустых полок.

— Хорошо, предположим, мы начнём поставлять чаще, — скептически заметила логист Карина. — Но уверены ли мы, что это действительно увеличит продажи?

Именно в такой момент мы и предлагаем провести эксперимент и измерить результат.

Приведём пример из практики. У одного нашего клиента разовая доставка из Москвы в Екатеринбург обходилась в 20 000 ₽. Переход на еженедельные поставки взвинчивал затраты на логистику до 80 000 ₽ в месяц — сумма для дилера весьма ощутимая. Однако, когда мы подсчитали потери от нехватки товара, картина радикально поменялась. Оказалось, что каждую неделю они теряли в продажах сотни тысяч рублей из-за отсутствия то одних, то других ходовых товаров. В итоге клиент сам предложил полностью компенсировать дилеру эти 80 000 ₽, поскольку несопоставимые потери от упущенных продаж многократно перекрывали транспортные издержки.

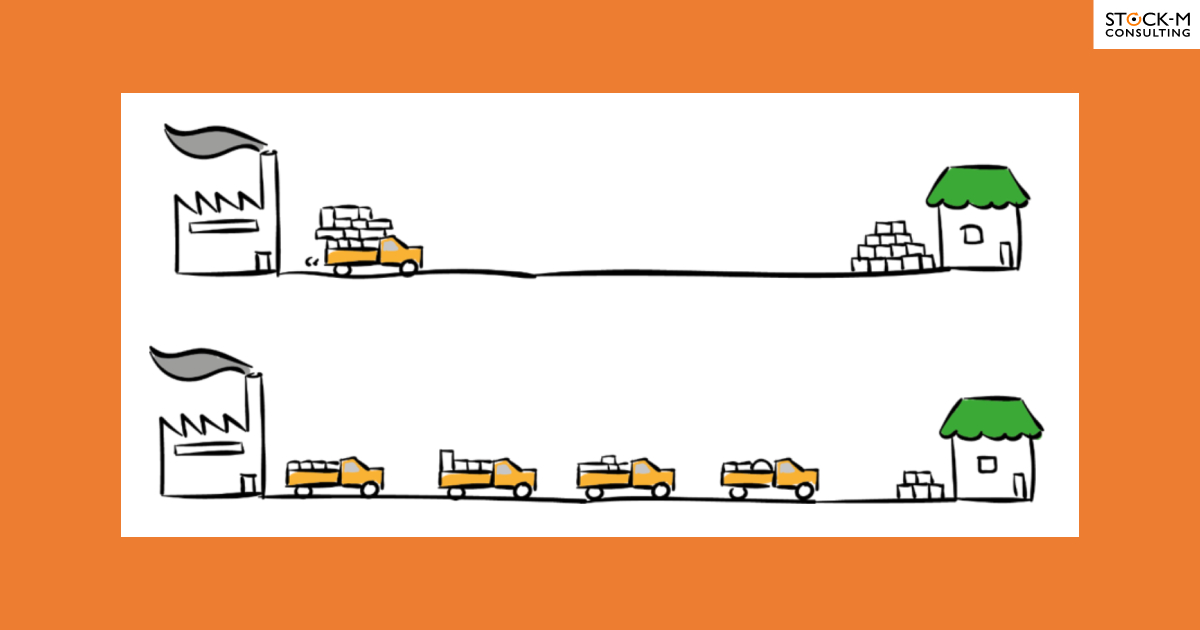

Представьте две схемы поставок. Сверху — одна большая машина в месяц. Снизу — четыре небольшие поставки в течение того же месяца.

В чём принципиальная разница? В объёме запасов, который вы вынуждены хранить. В первом случае нужен запас на все четыре недели, плюс резерв на случай непредвиденных обстоятельств. Ваши деньги надолго замораживаются в товаре на складе.

Во втором случае достаточно запаса всего на неделю. Это в разы сокращает объём «замороженных» оборотных средств. И вы расплачиваетесь с поставщиком частями, что легче. Но что ещё важнее — вы становитесь гибкими. Посчитать это можно в StockM, поэтому наши партнёры обычно смело переходят на более частые поставки.

Не обязательно возить товар раз в неделю. Можно и реже. Главное — решить вопрос с излишками. И если для вашей компании это решается через поставку раз в месяц, а не в полгода — так тоже можно.

Менее очевидная проблема — раздувание запасов из-за редких поставок. Мало кто учитывает их полную стоимость: дополнительные складские площади, лишние руки для разгрузки и учёта, а зачастую и кредиты, которые под это всё берут. Поскольку эти издержки размыты, измерить реальную выгоду от редких заказов практически невозможно.

Кажется, что экономия — налицо. Но это иллюзия. Соотношение между транспортными расходами и упущенной выручкой — как между свечой и пожаром.

Казалось бы, решение лежит на поверхности — просто посчитать, что выгоднее: частые или редкие поставки. Но для этого нужен инструмент, который привяжет размер запаса к периодичности заказа. Именно эту задачу решает StockM и его моделирование.

Наш первый шаг — собрать все данные: движение товара, остатки, приходы и продажи. Затем мы запускаем моделирование: рассчитываем оптимальный буфер для поставок раз в месяц, раз в неделю, а для кого-то — ежедневно. Это даёт точный, измеримый ответ, а не просто догадку.

В системе можно экспериментировать со всеми параметрами: временем пополнения, частотой, длительностью и партионностью поставок. Формула просчитает результат для любого сценария. Обычно же у руководителей нет такой опоры, и они задаются вопросами: «Если запас упал до минимума — заказывать нужно до максимума? А если график поставок изменился, что корректировать: минимум или максимум? Сплошная неопределенность...»

Наше моделирование снимает эти вопросы. Буфер пересчитывается автоматически, а система имитирует заказы, выводя их на новый, оптимальный уровень. Так мы вычисляем размер упущенных продаж при разных сценариях.

Транспортные затраты тоже легко заложить в модель. Например, можно внести машину, которая ездит раз в неделю за 20 000 ₽, а затем — вариант с ежедневной доставкой за 140 000 ₽ в неделю. Если модель покажет, что благодаря ежедневным поставкам упущенные продажи сократились на 3 млн ₽, станет очевидно: частые поставки многократно окупаются, даже при возросших расходах на логистику.

Имея в запасе инструменты StockM, просчитать эффект для бизнеса — легко. Система автоматически пересчитывает буфер запасов под новый график и покажет, как это повлияет на ключевые показатели:

- Уровень наличия товара растёт → упущенных продаж становится меньше.

- Излишки запасов сокращаются → оборотных средств высвобождается больше.

- Оборачиваемость и рентабельность инвестиций увеличиваются.

Катю не пришлось долго убеждать и просчитывать последствия изменений. И, что важно, ей самой не пришлось уговаривать руководство. Она просто объяснила директору, что выбор стоит не между видами транспорта, а между небольшой переплатой за логистику и колоссальными потерями от излишков и упущенных продаж.

Вам не нужно выбирать между двумя потерями. Вы можете перестать терять. Начать можно с просмотра вебинара, где мы даём рекомендации по улучшению управления запасами.

🔔 Чтобы получать уведомления о новых вебинарах и интервью, подпишитесь на наши каналы: