Linde — вековая история успеха на рынке холода

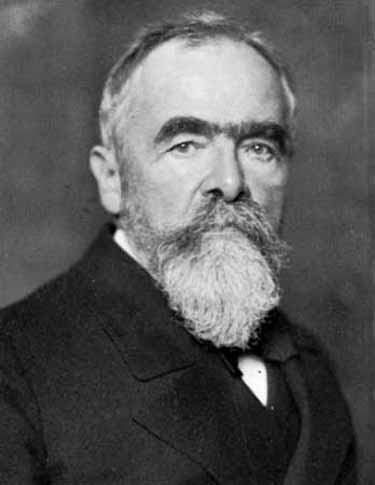

Карл фон Линде — изобретатель и бизнесмен.

Компания Linde контролирует 45% европейского рынка торгового холодильного оборудования (ТХО) и располагает 15 заводами в 8 странах (Германия, Италия, Великобритания, Франция, Чехия, Бразилия, Таиланд, Греция). Практически все мировые торговые сети являются клиентами Linde: Wal–Mart, Carrefour, Ahold, Aldi, Rewe, Tesco, Metro, Auchan и др. Концерн входит в тридцатку крупнейших компаний Германии наравне с Deutsche Bank, VW, Bayer, Allianz. В нашей стране марка Linde стала широко известна в 1970–е годы, когда немецким оборудованием были оснащены более 100 магазинов «Океан» по всему Советскому Союзу.

А началась история компании еще в 1879 году, когда Карл фон Линде (Carl von Linde) основал в Висбадене Gesellschaft fur Linde` Eismaschinen AG («Товарищество холодильных машин Linde»). Но вначале несколько слов об этом незаурядном человеке. Во второй половине XIX века в Германии появился новый тип буржуа — ученый–предприниматель, придающий большое значение внедрению в производство новейших научных достижений, добивающийся успехов и в научно–техническом прогрессе, и в получении прибылей. Фамилии таких бизнесменов–ученых ныне хорошо известны во всем мире: Siemens, Benz, Miele. К их числу относился и профессор из Мюнхена Карл фон Линде, «отец» холодильной индустрии и основатель концерна Linde AG.

Карл родился 11 июня 1842 года в Берндорфе. Он был третьим ребенком в семье из девяти детей. В 1861–64 годах Карл получил высшее образование в цюрихском политехническом институте по специальности «инженер–механик». В 1866 году он женился на Хелене Гримм, от брака с которой впоследствии родились шестеро детей. Затем остепенившийся фон Линде занялся научной деятельностью и стал профессором Высшей политехнической школы в Мюнхене.

Назначение премии за изобретение холодильной машины по выкристаллизации парафина побудило профессора в 1870 году вплотную заняться теорией тогда еще не существовавшей холодильной отрасли. Тремя годами позже в аугсбургской пивоварне была опробована первая опытная паровая машина фон Линде, в которой в качестве хладагента использовался метилэфир. Тогда же профессор получил в земле Бавария патент на свое изобретение, а 9 августа 1877 года — уже имперский патент на машину «второй конструкции», работавшую на аммиаке. Машина новой конструкции была установлена в одной пивоварне в Триесте и полностью отвечала требованиям заказчика в течение тридцати лет.

Чтобы читатель представлял себе, как далеко с тех пор шагнула холодильная индустрия, приведем такой пример. Холодильная машина Linde образца 1900 года имела длину 10 метров (не считая блока управления), а ее производительность составляла только 30% от производительности современной централи с тремя компрессорами.

Важно отметить, что первые агрегаты фон Линде предназначались для выработки искусственного льда, то есть фактически являлись льдогенераторами. Только в 1879 году изобретатель получил патент на первый в мире механический холодильник. (Бытовавшие ранее холодильники представляли собой деревянные ящики (корзины), в которые накладывался натуральный лед). Тогда же началось собственное производство холодильных агрегатов. К 1895 году Linde продала почти 12 тыс. механических холодильников.

Не лишен интереса следующий факт из истории компании. В 1880 году Карл фон Линде взял на работу Рудольфа Дизеля, который прославился впоследствии своим двигателем внутреннего сгорания для автомобилей. Значительно позже, в период с 1938 по 1969 год, фирма Linde производила тракторы и дизельные двигатели к ним. Сегодня на дизелях работает значительная часть выпускаемых Linde автопогрузчиков, производство которых было освоено в 1955 году.

Однако вернемся к более ранним событиям. Как мы знаем из учебников физики, ученые Джоуль и Томсон установили, что при адиабатическом расширении газов их температура изменяется, причем она может как повышаться, так и понижаться. Это явление получило название «эффект Джоуля–Томсона». Практическое применение данного эффекта связано в первую очередь с охлаждением газов и их ожижением. В 1895 году Карл фон Линде получил патент на технологию ожижения газов, а в 1902 году разработал метод разложения воздуха на составные части, чтобы получать из них газы, необходимые для использовании в промышленности и медицине. Так был заложен базис главного направления деятельности компании Linde — производства промышленных газов и газов для медицинской отрасли. В 1934 году, достигнув возраста 92 года, основоположник холодильной отрасли скончался.

Два завода в Рейнланде.

Исторически основу современного отделения Linde, занимающегося ТХО, составили: а) упоминавшееся «Товарищество» в Висбадене, б) приобретенная Linde в 1920 году фирма Maschinenfabrik Surth (расположена в Зюрте — тогда предместье Кельна, ныне слившееся с этим городом), в) перешедший к Linde в 1926 году производитель холодильного оборудования Kuhlmobelwerke G.H. Walb & Co. в регионе Майнц–Костхайм.

О висбаденской фирме речь шла выше, поэтому остановимся более подробно на двух других филиалах. Фирма Maschinenfabrik Surth работала в газовой отрасли еще с 1871 года и стала первой немецкой компанией, освоившей выпуск контейнеров для перевозки жидких газов. Также ею производилось оборудование для получения жидкого аммиака и хлора, компрессоры и газовые клапаны. В 1910–11 годах предприятие в Зюрте занялось разработкой и производством небольших холодильных машин, которые в то время пользовались широким спросом. Maschinenfabrik Surth собирала конденсаторы, испарители и холодильные агрегаты с производительностью 120 кг льда в час. Сразу по окончании Первой мировой войны завод в Зюрте занимался ремонтом локомотивов.

В начале 1930–х годов фабрика начала производство небольших холодильников. Во время Второй мировой войны значительная часть предприятия была разрушена, и оно заработало в полную силу только четыре года спустя после окончания войны. В 1960 году из Висбадена в Кельн (Зюрт) было перенесено отделение Linde, занимавшееся разработкой промышленных холодильных машин. Еще через четыре года предприятия в Зюрте и в Майнце были объединены в одно холодильное подразделение со штаб–квартирой в Кельне. К тому времени было освоено производство охлаждаемых прилавков и стеллажей для розничной торговли. В 1971 году Linde приобрела фирму Variant GmbH в городе Бад Херсфельд, где сейчас выпускается «сухое» торговое оборудование.

Компания Kuhlmobelwerke G.H. Walb & Co. в Майнце на момент ее приобретения фирмой Linde насчитывала 250 сотрудников и производила холодильные камеры для мясокомбинатов, охлаждаемые прилавки, холодильные шкафы, пивные кеги и машины для производства мороженого. Как и завод в Кельне, майнцское предприятие было разрушено бомбардировками во время последней мировой войны и вплоть до 1948 года насчитывало всего 15 работников.

Новый пик активности фабрики в Майнце пришелся на 1950–е годы. В 1950 году было освоено производство бытовых холодильников и морозильников, а в конце десятилетия появилось торговое холодильное оборудование серии Evolution 1 (Е1), которую в 1965 году сменила программа Е2. В 1978 году была запущена серия Е3, в 1987 — Е4, в 2002 — Е5.

В 1971 году значительная часть майнцского завода была уничтожена при большом пожаре, и предприятие фактически пришлось отстраивать заново. В «рекордном» 1976 году фабрика произвела невиданное количество бытовых холодильников — 600 тыс. штук, но уже через год направление бытовой холодильной техники Linde было полностью продано концерну AEG. Через два года в рамках широкомасштабной реорганизации производство торгового оборудования, компрессорно-конденсаторных агрегатов, холодильных установок и турбин было объединено в одно отделение Linde. На тот момент оно располагало фабриками в Кельне (Зюрте), Швельме, Майнц–Костхайме и Бад Херсфельде, число работников подразделения составляло 2 600 человек.

Узкая специализация.

В наши дни фирма Linde пошла по пути специализации каждого завода на выпуске только одной группы оборудования. Так, в Кельне выпускают испарители, компрессорно–конденсаторные агрегаты и холодильные централи, в Майнце — пристенные охлаждаемые стеллажи, на приобретенном немецкой компанией итальянском заводе Criosbanc — прилавки обслуживания продавцом. В Бад Херсфельде производят неохлаждаемое торговое оборудование (островные и пристенные продуктовые стеллажи, овощные развалы), на двух заводах, которые недавно были построены в Чехии, — технику со встроенными холодильными агрегатами, островные элементы, пристенные шкафы и комбинированные шкафы–ванны. Общее число занятых в холодильном подразделении Linde сегодня составляет около 6 300 человек, в 2003 году общая сумма продаж отделения составила 866 млн евро.

За счет специализации каждого предприятия на выпуске определенного вида техники наша компания старается добиться более качественной работы и снижения себестоимости продукции. На каждом заводе теперь есть свой маркетинговый отдел, работающий с узким сегментом рынка, и свой отдел качества, которые подчиняются головному предприятию. Каждая фабрика также имеет собственное подразделение по созданию новых моделей — опять же определенного типа оборудования. Таким образом, специализация позволяет более чутко и оперативно реагировать на потребности рынка. Кроме того, новая схема дала возможность сократить время изготовления одной единицы оборудования и снизить издержки. Раньше, когда несколько типов продукции производились на одном заводе, требовались очень большие складские запасы. Сейчас у компании есть центральный склад, где собирается оборудование с различных предприятий и комплектуются заказы. В некоторых случаях возможна отгрузка заказчику прямо с завода.

Изменения, которые повлекла за собой специализация, очень хорошо прослеживаются на примере филиала Linde в регионе Майнц–Костхайм, где находятся два завода компании. Общая площадь территории предприятия составляет около 40 тыс. кв. метров, здесь работают 1 100 человек. Наиболее крупный из двух местных заводов ранее производил прилавки обслуживания через продавца, пристенные стеллажи, островные элементы, шкафы и бонеты. Ввиду специализации часть данного производства была перенесена в Чехию. Так что теперь в Майнце выпускают только пристенные стеллажи программы «супермаркет». На данный момент это преимущественно стеллажи Monaxis и Methos из серии Evolution 5. Второй завод Linde в Майнце сохранил свою прежнюю специализацию — он занимается конструированием новых моделей стеллажей и производством нестандартных элементов ТХО.

Ежегодно в Майнце производятся 33–35 тыс. пристенных стеллажей. В Linde замечают, что стеллажи являются самым популярным типом ТХО, так как они имеют наибольшую отдачу по соотношению занимаемой площади и площади выкладки. Причем здесь надо сказать, что оборудование для самообслуживания приобретает все большую популярность и в сегменте холодильных витрин. В последние три года специалисты Linde наблюдают рост продаж витрин для самообслуживания с низким фронтальным стеклом, в которых выкладывается уже расфасованный по упаковкам товар.

Что касается возможности подключения ТХО к встроенным агрегатам либо к центральным установкам, то из ежегодно выпускаемых компанией Linde в рамках программы «супермаркет» 55 тыс. единиц оборудования 12 тыс. штук приходятся на «встроенный холод». В Германии техника со встроенными агрегатами используется преимущественно в прикассовой зоне больших магазинов либо в мини–маркетах при автозаправках. В то же время обычные торговые точки с залом площадью 400–500 кв. метров оснащаются уже оборудованием программы «супермаркет» с подключением к «выносному холоду». Сети жестких дискаунтеров Aldi и Lidl оснащают свои магазины пристенными стеллажами с централизованным холодоснабжением и островными элементами — со встроенными агрегатами. Для централей компания Linde традиционно использует компрессоры Bitzer, а для «встроенного холода» — компрессоры Aspera, L`Unite Hermetique, Electrolux.

Здесь собирают стеллажи.

Все заводы холодильного подразделения Linde имеют в своем составе собственный цех металлобработки. В Майнце в этом цехе работают две автоматические линии, разрезающие, сверлящие и штампующие металлические листы. 70 человек, изготавливающие заготовки для воздушных каналов, каркасов и задних стенок стеллажей, работают в три смены, чтобы ускорить срок окупаемости оборудования. По словам Юргена Лайске, каждая из двух производственных линий в цехе металлобработки стоит 700 тыс. евро. При работе в одну смену срок их окупаемости составил бы семь лет, за счет работы в три смены он уменьшается соответственно в три раза. Из–за такой нагрузки средний срок эксплуатации оборудования до выработки ресурса составляет всего 14–15 лет. Правда, другие цехи предприятия в Майнце загружены меньше и работают в одну–две смены, поэтому срок службы оборудования в них больше.

Металлические листы перемещаются со склада в цех металлобработки и обратно автоматическим транспортером. Одновременно на складе может храниться до 1 800 тонн металлических изделий, склад оснащен двумя подъемниками каждый грузоподъемностью по 10 тонн.

В гибочном цехе работает полуавтоматическое оборудование, более дешевое и менее быстродействующее, нежели станки в цехе металлобработки. Пресс в составе гибочного оборудования развивает усилие в 150 тонн. Для изготовления перфорированных элементов воздушных каналов, требующего большой точности, используется лазерная техника.

Заготовки, которые необходимо покрасить, навешиваются на транспортер, перемещающий их в одну из трех камер порошковой покраски либо в лакокрасочный цех. Так как лаковое покрытие менее устойчиво к механическим повреждениям, оно используется все реже, а порошковое, напротив, чаще. Еще около двух лет назад в Майнце применяли красящий порошок только двух цветов, сейчас гамма используемых расцветок включает 46 различных вариантов.

Через накопитель детали на транспортере поступают на мойку, где их обрабатывают водным раствором фосфата с температурой 42°С, затем на обдув и сушку в печи при температуре 160°С. Далее следует процедура нанесения на детали красящего порошка (непрокрашенные места докрашиваются из ручного пистолета) и обжиг в печи при температуре 205°С в течение 20 минут. Если деталь окрашена некачественно, она перекрашивается заново. Затем детали возвращаются в накопитель, а из него опускаются вниз, где их снимают с транспортера.

Действующая ныне в Майнце система покраски была запущена в 1989 году. Тогда она обошлась заводу в 4,5 млн марок (около 2–2,5 млн евро). За смену система позволяет покрасить от 2 500 до 3 000 деталей. На покраске заняты не более 30 человек.

Хотя цвет порошка можно менять во всех трех порошковых камерах (эта процедура занимает порядка 12 минут), обычно в двух из них красят детали только в белый цвет. А вот в третьей расцветку меняют по мере необходимости. Детали навешивают на транспортер так, чтобы они составляли партии одного цвета. Юрген Лайске отмечает, что в последние два–три года немецкие магазины часто заказывают внутренние поверхности оборудования черного цвета, особенно для выкладки мясной продукции, овощей и фруктов. Считается, что товар ярких цветов хорошо смотрится на черном фоне.

Для заливки корпусов стеллажей используется не пенополиуретан, а его более экологичный аналог. Дело в том, что с 1 января 2000 года в Германии запрещено использовать при запенивании фреон. В Linde говорят, что внедрили «экологичный вариант» пятью годами раньше, чем это было предписано по закону. На заводе регулярно проводятся проверки качества запенивания, для чего выборочно разрезают заливные детали.

Получившийся «сэндвич» помещают на транспортер, после чего заготовка поступает на временное складирование и наконец на конвейер, включающий шесть параллельных линий. На конвейере к корпусу прикручиваются основания для ножек, происходит его установка на транспортный поддон и окончательная сборка, включая монтаж надстройки, задней стенки, вентиляторов для воздушной завесы, испарителей и т.д. Каждая единица оборудования получает свой сопроводительный лист, в котором указана ее комплектация по желанию заказчика. Далее происходит проверка электрики. Если стеллаж не прошел проверку, его снимают с конвейера и дорабатывают, а затем возвращают обратно на конвейер. Здесь же происходит общий контроль качества и более глубокая выборочная проверка.

В среднем один стеллаж проходит конвейер за 30–50 минут. В смену изготавливают 33 единицы оборудования. Необходимые комплектующие укладываются в стеллаж, и он упаковывается к отгрузке.

Почему Linde продали американцам?

Как сообщал в прошлом номере наш журнал, 15 марта этого года руководство концерна Linde AG заявило о продаже холодильного подразделения своей фирмы американской компании Carrier. Для некоторых специалистов отрасли это не стало неожиданностью, и вот почему.

С начала 2003 года Linde AG возглавляет Вольфганг Райцле (Wolfgang Reitzle), ранее работавший в автомобильном бизнесе и потому обладающий свежим взглядом на положение дел в холодильной индустрии. В начале этого года Райцле выделил подразделение Linde, производящее холодильное оборудование, в отдельную компанию Linde Kaeltetechnik GmbH & Co. KG. В результате ее показатели, ранее терявшиеся в общей отчетности концерна, стали более прозрачными. Оказалось, что при общем ежегодном обороте Linde AG 9–10 млрд евро и средней чистой прибыли 6–7% (в абсолютных цифрах — около 600 млн евро), Linde Kaeltetechnik GmbH & Co. KG продуцирует только десятую часть этих оборотов. Чистая же прибыль отделения составляет всего 1% в год, то есть менее 9 млн евро.

Как наименее прибыльное подразделение Linde Kaeltetechnik и было продано концерну Carrier за 325 млн евро. Специалистам известно, что есть другая компания из США, страстно желавшая приобрести холодильное отделение Linde, — концерн Hussmann. Однако с целью сохранить как производство, так и торговую марку Linde, немецкая компания была продана не конкурентам, а предприятию из смежной отрасли.